Trong sản xuất dược phẩm và các sản phẩm y tế, độ chính xác và tính nhất quán của việc làm đầy viên nang là những khía cạnh quan trọng của việc kiểm soát chất lượng. Đảm bảo rằng mỗi viên nang được chiết rót chính xác và đồng đều không chỉ là điều kiện cần thiết để đáp ứng các yêu cầu quy định mà còn là nền tảng để nâng cao chất lượng sản phẩm và sự hài lòng của khách hàng. Bài viết này sẽ khám phá các giải pháp cho các vấn đề thường gặp trong quy trình đóng viên nang và giới thiệu chi tiết về các quy trình sản xuất, bảo trì thiết bị và quy trình kiểm soát chất lượng có liên quan, đồng thời tham khảo các tiêu chuẩn và quy định của ngành dược phẩm để đảm bảo tính chính xác và độ tin cậy của nội dung .

I. Quy trình sản xuất viên nang

Quy trình công nghệ

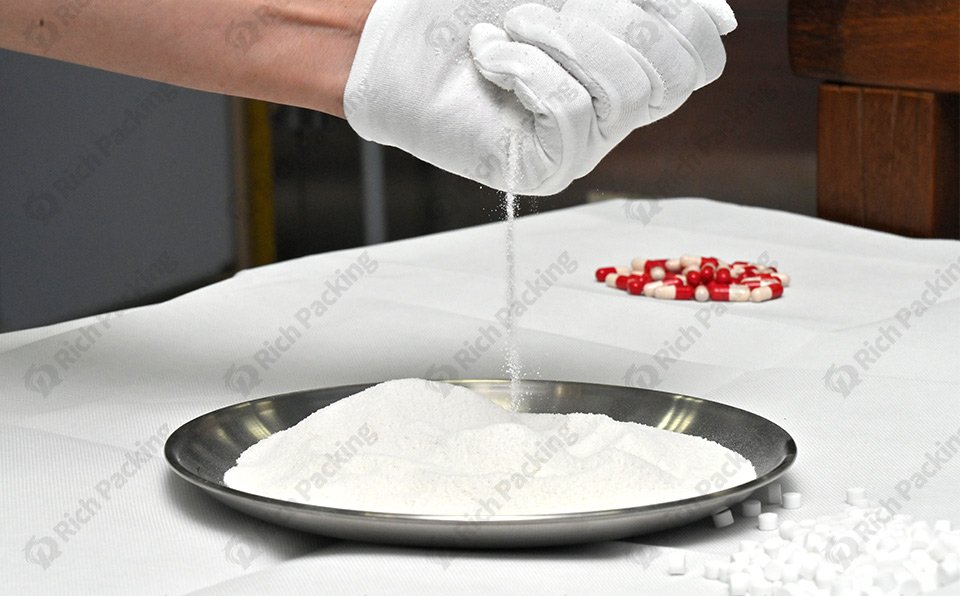

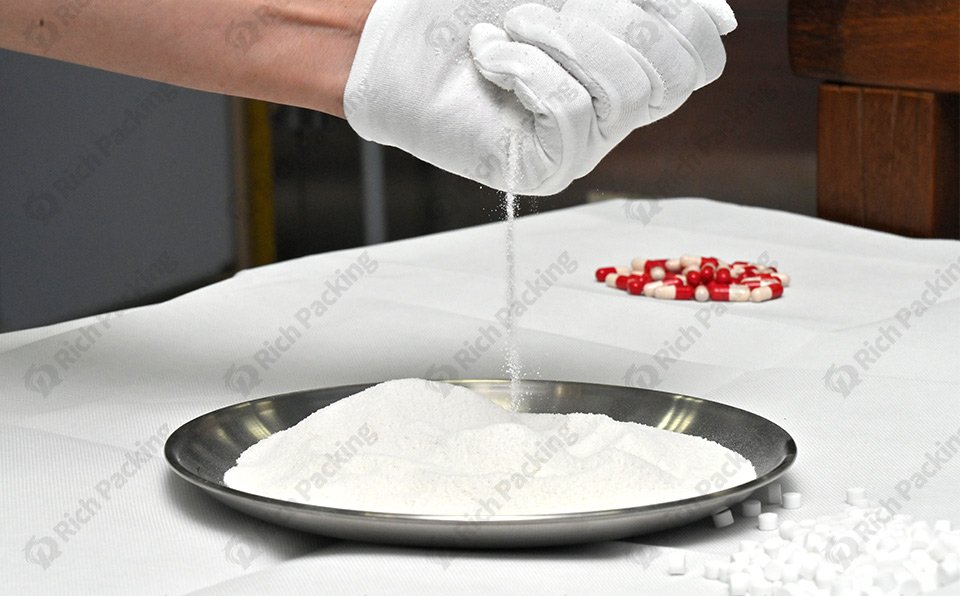

Chuẩn bị nguyên liệu thô: Xử lý trước bột hoặc hạt thuốc, bao gồm các bước như sấy khô, nghiền và sàng để đảm bảo tính lưu động và đồng đều của nguyên liệu thô.

Xử lý vỏ viên nang: Vỏ viên nang thường được làm bằng gelatin hoặc HPMC và phải được kiểm tra chất lượng để đảm bảo chúng không bị hư hỏng và nhiễm bẩn.

Quá trình điền:

-

(1) Sắp xếp viên nang: Sắp xếp các viên nang theo hướng của phần trên và phần dưới rồi đặt chúng vào khay hoặc khuôn viên nang.

-

(2) Tách vỏ viên nang: Tách phần trên và phần dưới của vỏ viên nang thông qua cơ chế tách viên nang.

-

(3) Chiết rót thuốc: Dùng máy chiết rót thuốc vào nửa dưới của vỏ nang. Lượng chiết rót được định lượng theo công thức và được điều khiển bằng thiết bị chiết rót, đảm bảo liều lượng thuốc chính xác và đồng đều.

-

(4) Niêm phong viên nang: Căn chỉnh và bịt kín phần trên và phần dưới của vỏ viên nang.

Sau điều trị:

Các viên nang chứa đầy cần được đánh bóng và sàng lọc để loại bỏ bụi bề mặt và các sản phẩm bị lỗi.

Đóng gói và lưu trữ:

Tất cả các viên nang vượt qua kiểm tra chất lượng sẽ được đóng gói theo cách tiêu chuẩn hóa trong môi trường không ô nhiễm và được bảo quản trong nhà kho có nhiệt độ và độ ẩm được kiểm soát tốt để duy trì hiệu quả và chất lượng của chúng.

II. Lựa chọn thiết bị

Trong quá trình chiết rót viên nang, việc lựa chọn thiết bị phù hợp là chìa khóa để đảm bảo độ chính xác và tính nhất quán của quá trình chiết rót. Thiết bị chất lượng cao không chỉ nâng cao hiệu quả sản xuất mà còn giảm thiểu các vấn đề có thể phát sinh trong quá trình sản xuất. Sau đây là phần giới thiệu chi tiết và đề xuất lựa chọn các loại thiết bị khác nhau trong quy trình rót viên nang.

Máy làm viên nang là thiết bị cốt lõi trong quy trình sản xuất viên nang, chịu trách nhiệm chính trong việc đổ chính xác bột thuốc hoặc hạt vào vỏ viên nang. Theo mức độ tự động hóa, máy làm viên nang có thể được chia thành máy làm viên nang bán tự động và hoàn toàn tự động. Các loại máy làm viên nang khác nhau đều có những ưu điểm và tình huống áp dụng riêng. Sau đây là phần giới thiệu chi tiết và khuyến nghị lựa chọn hai loại máy chiết rót này.

1. Máy làm đầy viên nang bán tự động

Máy làm viên nang bán tự động yêu cầu một số can thiệp thủ công trong quá trình vận hành, thường bao gồm các bước sau:

-

Một. Sắp xếp viên nang: Tự động sắp xếp các viên nang cứng và đặt chúng vào khuôn.

-

b. Tách vỏ viên nang: Người vận hành xoay khay đựng viên nang trên thiết bị để tự động tách vỏ trên và vỏ dưới.

-

c. Chiết rót thuốc: Thuốc được máy tự động điền vào nửa dưới của vỏ nang.

-

d. Niêm phong viên nang: Người vận hành đặt thủ công khay chứa đầy thuốc vào trạm niêm phong viên nang, tại đây máy sẽ tự động dán nửa trên của vỏ viên nang vào nửa dưới.

Đặc điểm của máy làm viên nang bán tự động:

-

Tính linh hoạt cao: Thích hợp cho sản xuất hàng loạt nhỏ, đa dạng, vận hành linh hoạt và điều chỉnh dễ dàng.

-

Chi phí thấp hơn: Giá thiết bị tương đối thấp, phù hợp với doanh nghiệp vừa và nhỏ hoặc bộ phận R&D.

-

Vận hành đơn giản: Cấu trúc thiết bị đơn giản, vận hành và bảo trì tương đối dễ dàng.

Các tình huống áp dụng:

Máy làm viên nang bán tự động phù hợp cho các doanh nghiệp vừa và nhỏ, sản xuất hàng loạt nhỏ, phát triển sản phẩm và các tình huống khác. Nó đặc biệt thích hợp cho các dây chuyền sản xuất đòi hỏi phải thay đổi thường xuyên về giống sản xuất, chẳng hạn như các tổ chức sản xuất theo hợp đồng (CMO) và các phòng thí nghiệm nghiên cứu khoa học.

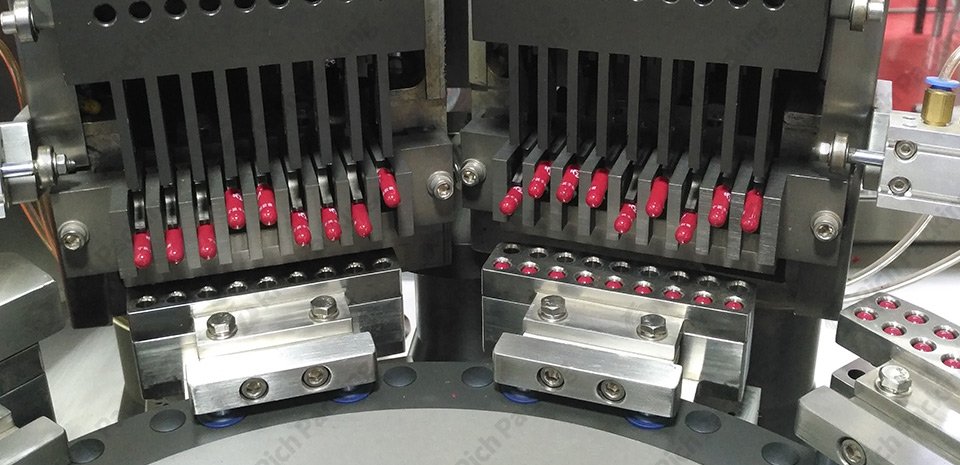

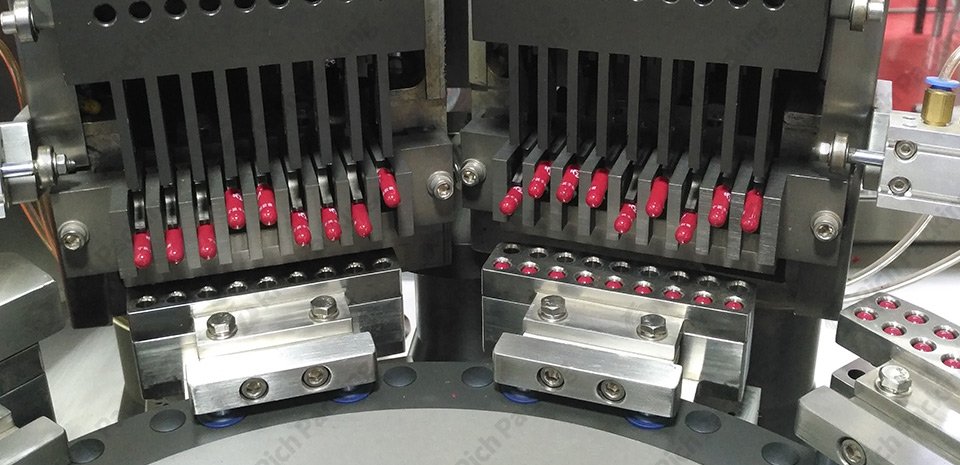

2. Máy làm viên nang hoàn toàn tự động

Máy làm đầy viên nang hoàn toàn tự động đạt được sự tự động hóa hoàn toàn của quy trình làm đầy viên nang, bao gồm các bước sau:

-

Một. Phân loại: Thiết bị tự động đặt viên nang vào khuôn theo vị trí trên và dưới của đầu và thân viên nang.

-

b. Tách vỏ viên nang: Thiết bị tự động tách phần trên và phần dưới của vỏ viên nang thông qua lực hút áp suất âm chân không của máy khuôn.

-

c. Làm đầy thuốc: Thuốc được đổ chính xác vào nửa dưới của vỏ nang thông qua đĩa đo bột của hệ thống tự động.

-

d. Phát hiện loại bỏ: Máy làm đầy viên nang hoàn toàn tự động có chức năng loại bỏ có thể tự động loại bỏ các vỏ viên nang được tách không đúng cách.

-

đ. Niêm phong viên nang: Thiết bị tự động niêm phong và khóa phần trên và phần dưới của vỏ viên nang. f. Đánh bóng và kiểm tra: Một số thiết bị hoàn toàn tự động còn tích hợp chức năng đánh bóng và kiểm tra trọng lượng để nâng cao hơn nữa hiệu quả sản xuất và kiểm soát chất lượng.

Hiệu quả cao: Vận hành hoàn toàn tự động giúp cải thiện đáng kể hiệu quả sản xuất, phù hợp cho sản xuất hàng loạt.

Độ chính xác cao: Hệ thống điều khiển tiên tiến đảm bảo độ chính xác và tính nhất quán của việc chiết rót, với liều lượng chính xác cho mỗi viên nang.

Công nghệ tự động hóa điều khiển thông minh: Công nghệ điều khiển thông minh được sử dụng để giám sát và điều chỉnh các thông số sản xuất theo thời gian thực, đạt được quy trình sản xuất ổn định.

Các tình huống áp dụng:

Máy làm đầy viên nang hoàn toàn tự động phù hợp với các công ty dược phẩm lớn, dây chuyền sản xuất hàng loạt, môi trường sản xuất tự động hóa cao và các tình huống khác. Nó đặc biệt phù hợp với những dây chuyền sản xuất có yêu cầu cao về sản lượng và hiệu quả, chẳng hạn như các công ty tập trung vào sản xuất thương mại quy mô lớn.

Thiết bị cân

Thiết bị cân đóng vai trò quan trọng trong việc kiểm soát chất lượng trong quá trình sản xuất viên nang, đảm bảo lượng chiết rót của mỗi viên nang đáp ứng tiêu chuẩn định trước, từ đó đảm bảo chất lượng sản phẩm đồng nhất và an toàn.

Chức năng và tính năng

Giám sát thời gian thực: Đo trọng lượng của từng viên theo thời gian thực thông qua các cảm biến có độ chính xác cao.

Tự động loại bỏ: Thiết bị sẽ tự động loại bỏ các viên nang thừa cân hoặc thiếu cân.

Ghi lại và phân tích dữ liệu: Ghi lại dữ liệu trọng lượng của từng lô viên nang để phân tích tiếp theo và truy xuất nguồn gốc chất lượng.

Các thiết bị phụ trợ khác: Chẳng hạn như máy đánh bóng, máy sàng lọc, v.v., để đảm bảo hình thức và chất lượng của viên nang đạt tiêu chuẩn.

(Máy đánh bóng viên nang)

II I. Những vấn đề thường gặp và giải pháp

Điền vào sự không nhất quán

Mô tả sự cố: Lượng làm đầy của viên nang không nhất quán, dẫn đến sai sót về liều lượng. Vấn đề này có thể do tính lưu động của bột kém, hiệu chuẩn thiết bị chiết rót không đúng hoặc môi trường sản xuất không ổn định.

Các giải pháp:

1.Tối ưu hóa đặc tính bột:

-

Một. Cải thiện tính lưu động của bột: Cải thiện tính lưu động của bột thông qua các quá trình như nghiền, sàng và sấy khô. Có thể thêm một lượng thích hợp chất hỗ trợ dòng chảy như bột talc hoặc silica gel.

-

b. Trộn đều: Đảm bảo trộn đều nguyên liệu và tá dược, sử dụng các thiết bị trộn hiệu quả như máy trộn chữ V hoặc máy trộn ba chiều.

2.Điều chỉnh thiết bị làm đầy:

-

Một. Hiệu chuẩn thiết bị: Thường xuyên hiệu chỉnh thiết bị chiết rót để đảm bảo độ chính xác của từng đầu chiết rót. Sử dụng quả cân tiêu chuẩn để hiệu chỉnh quả cân nhằm đảm bảo thiết bị hoạt động chính xác trong phạm vi liều lượng đã đặt.

-

b. Tối ưu hóa thiết kế đầu chiết rót: Sử dụng các đầu chiết rót được gia công chính xác để giảm độ bám dính và tắc nghẽn của bột trong quá trình chiết rót.

3. Kiểm soát môi trường:

-

Một. Kiểm soát nhiệt độ và độ ẩm: Duy trì môi trường sản xuất ổn định, bao gồm nhiệt độ và độ ẩm. Nói chung, nên kiểm soát nhiệt độ trong khoảng 20-25°C và độ ẩm trong khoảng 40-60% RH.

-

b. Biện pháp chống tĩnh điện: Lắp đặt thiết bị chống tĩnh điện trong môi trường sản xuất để giảm tính lưu động kém do hấp phụ tĩnh điện của bột.

Vỡ vỏ nang

Mô tả sự cố: Vỏ viên nang bị vỡ trong quá trình chiết rót hoặc hàn kín, ảnh hưởng đến tốc độ vượt qua của sản phẩm. Điều này có thể là do chất lượng vỏ nang không đạt tiêu chuẩn, áp suất thiết bị quá cao hoặc độ ẩm môi trường không phù hợp.

Các giải pháp:

Lựa chọn vỏ viên nang chất lượng cao:

-

Một. Lựa chọn nguyên liệu: Chọn nhà cung cấp vỏ nang chất lượng cao, đáp ứng tiêu chuẩn ngành dược phẩm để đảm bảo độ dẻo dai và chắc chắn của vỏ nang.

-

b. Kiểm tra chất lượng: Tiến hành kiểm tra chất lượng nghiêm ngặt đối với vỏ viên nang đến, bao gồm kiểm tra độ cứng và đo độ dày.

Tối ưu hóa thiết bị:

-

Một. Điều chỉnh thiết bị tách: Kiểm tra và điều chỉnh thiết bị tách vỏ nang để đảm bảo lực căng tối thiểu lên vỏ nang trong quá trình tách.

-

b. Điều chỉnh thiết bị niêm phong: Điều chỉnh các thông số áp suất và nhiệt độ của thiết bị niêm phong để đảm bảo vỏ nang không bị căng quá mức trong quá trình niêm phong.

Kiểm soát độ ẩm môi trường:

-

Một. Điều chỉnh độ ẩm: Duy trì độ ẩm thích hợp trong môi trường sản xuất, thường được khuyến nghị kiểm soát trong khoảng 40-60% RH. Độ ẩm thấp có thể khiến vỏ viên nang trở nên giòn, trong khi độ ẩm cao có thể làm mềm chúng.

-

b. Tối ưu hóa điều kiện bảo quản: Vỏ viên nang nên được bảo quản ở điều kiện nhiệt độ và độ ẩm thích hợp để tránh những thay đổi của môi trường.

Rò rỉ bột

Mô tả sự cố: Rò rỉ bột thuốc trong quá trình chiết rót dẫn đến liều lượng không chính xác và nhiễm bẩn thiết bị. Rò rỉ có thể do thiết bị bịt kín kém, vấn đề về tĩnh điện hoặc tính lưu động của bột kém.

Các giải pháp:

Kiểm tra niêm phong:

-

Một. Kiểm tra độ kín của thiết bị: Thường xuyên kiểm tra độ kín của thiết bị chiết rót để đảm bảo tình trạng bịt kín tốt tại tất cả các điểm kết nối và đầu chiết rót.

-

b. Thay thế các bộ phận bịt kín: Thay thế kịp thời các vòng đệm, miếng đệm bị mòn, v.v. để đảm bảo hiệu suất bịt kín của thiết bị.

Làm sạch và bảo trì:

-

Một. Vệ sinh thường xuyên: Tăng cường công tác vệ sinh và bảo trì thiết bị, đặc biệt là đầu rót, ray dẫn hướng, v.v., để ngăn ngừa sự tích tụ và rò rỉ bột thuốc.

-

b. Hồ sơ vệ sinh: Lập hồ sơ vệ sinh thiết bị để đảm bảo hồ sơ chi tiết sau mỗi lần vệ sinh để truy xuất nguồn gốc và kiểm tra.

Các biện pháp chống tĩnh điện:

-

Một. Lắp đặt thiết bị chống tĩnh điện: Lắp đặt các thiết bị chống tĩnh điện trong môi trường sản xuất như thiết bị khử tĩnh điện, gậy gió ion, v.v. để giảm sự phát tán bột trong quá trình chiết rót.

-

b. Thiết bị chống tĩnh điện cho nhân viên: Người vận hành nên mặc quần áo và giày chống tĩnh điện, sử dụng dây đeo cổ tay chống tĩnh điện để giảm sự phát sinh và tích tụ tĩnh điện.

Cải thiện tính lưu động của bột:

-

Một. Thêm chất hỗ trợ dòng chảy: Thêm một lượng chất hỗ trợ dòng chảy thích hợp vào bột để cải thiện tính lưu động và hiệu quả làm đầy của bột.

-

b. Điều chỉnh các thông số quy trình: Điều chỉnh các thông số của thiết bị chiết rót theo đặc tính của bột, chẳng hạn như tốc độ chiết rót, tần số rung, v.v., để tối ưu hóa quá trình chiết rót.

-

Trọng lượng viên nang không nhất quán

Mô tả vấn đề: Trọng lượng viên nang không nhất quán có thể dẫn đến sai sót về liều lượng, ảnh hưởng đến hiệu quả và độ an toàn của thuốc. Điều này có thể do thiết bị chiết rót không chính xác, nguyên liệu thô không đồng đều hoặc kiểm soát quy trình sản xuất không đúng cách.

Các giải pháp:

Hiệu chuẩn và bảo trì thiết bị:

-

Một. Hiệu chuẩn thường xuyên: Hiệu chuẩn thường xuyên thiết bị chiết rót để đảm bảo tính nhất quán về liều lượng của từng đầu chiết rót. Sử dụng quả cân tiêu chuẩn để hiệu chuẩn quả cân.

-

b. Bảo trì thiết bị: Thường xuyên kiểm tra các bộ phận bị mòn của thiết bị và thay thế kịp thời để đảm bảo hoạt động ổn định.

Tính đồng nhất của nguyên liệu thô:

-

Một. Trộn đều: Đảm bảo bột thuốc và tá dược được trộn đều, sử dụng các thiết bị trộn hiệu quả như máy trộn chữ V hoặc máy trộn ba chiều.

-

b. Kiểm soát kích thước hạt: Kiểm soát kích thước hạt của bột để đảm bảo kích thước hạt đồng đều và giảm sự biến động về liều lượng trong quá trình chiết rót.

Kiểm soát quá trình sản xuất:

-

Một. Giám sát thông số quy trình: Kiểm soát chặt chẽ các thông số quy trình của máy chiết rót, chẳng hạn như tốc độ và áp suất chiết rót, để đảm bảo sự ổn định của quy trình sản xuất.

-

b. Giám sát thời gian thực: Cài đặt hệ thống giám sát thời gian thực để kịp thời phát hiện và xử lý những bất thường trong sản xuất, hạn chế tình trạng cân không đều.

-

Ô nhiễm bề mặt viên nang

Mô tả sự cố: Sự nhiễm bẩn bề mặt viên nang ảnh hưởng đến hình thức bên ngoài và chất lượng của sản phẩm. Điều này có thể do môi trường sản xuất không sạch sẽ, vệ sinh thiết bị không đầy đủ hoặc nhân sự vận hành không đúng cách.

Các giải pháp:

Vệ sinh môi trường:

-

Một. Môi trường sản xuất sạch sẽ: Giữ gìn vệ sinh sạch sẽ trong xưởng sản xuất, thường xuyên vệ sinh, khử trùng để hạn chế bụi bẩn và vi sinh vật trong không khí.

-

b. Thiết bị lọc không khí: Lắp đặt các thiết bị lọc không khí như bộ lọc không khí dạng hạt hiệu suất cao (HEPA) để đảm bảo môi trường sản xuất luôn sạch sẽ.

Vệ sinh thiết bị:

-

Một. Tiêu chuẩn vệ sinh: Xây dựng tiêu chuẩn vệ sinh thiết bị chi tiết để đảm bảo vệ sinh thiết bị kỹ lưỡng sau mỗi lần sản xuất.

-

b. Kiểm tra định kỳ: Thường xuyên kiểm tra tình trạng vệ sinh của thiết bị để ngăn ngừa tồn dư thuốc và nhiễm chéo.

Tiêu chuẩn hoạt động:

-

Một. Đào tạo nhân sự: Đào tạo người vận hành để nâng cao kỹ năng vận hành và nhận thức về vệ sinh để đảm bảo các hoạt động được tiêu chuẩn hóa.

-

b. Mang thiết bị bảo hộ: Người vận hành phải đeo đầy đủ thiết bị bảo hộ cá nhân, chẳng hạn như găng tay, khẩu trang bảo hộ và quần áo dành riêng cho phòng sạch, để giảm tiếp xúc trực tiếp với viên nang.

-

Bảo trì và tối ưu hóa thiết bị

Bảo trì thường xuyên

-

Vệ sinh thiết bị: Vệ sinh kỹ lưỡng thiết bị chiết rót sau mỗi ca sản xuất để tránh tồn dư thuốc và lây nhiễm chéo.

-

Kiểm tra các bộ phận bị mòn: Thường xuyên kiểm tra các bộ phận hao mòn của thiết bị như gioăng, dây đai,… và thay thế kịp thời để đảm bảo hoạt động bình thường.

-

Hiệu chuẩn thiết bị: Thường xuyên hiệu chuẩn các cảm biến cân, cảm biến quang điện, v.v. để đảm bảo độ chính xác của phép đo.

-

Nâng cấp thiết bị

-

Giới thiệu công nghệ tự động hóa: Nâng cao hiệu quả và độ ổn định của dây chuyền sản xuất thông qua tích hợp hệ thống và thiết bị tự động.

-

Hệ thống giám sát thời gian thực: Lắp đặt hệ thống giám sát thời gian thực để kịp thời phát hiện và xử lý những bất thường trong sản xuất.

-

Điều khiển thông minh: Sử dụng công nghệ điều khiển thông minh để tối ưu hóa các thông số quy trình chiết rót và cải thiện tính nhất quán của sản phẩm.

Quy trình kiểm soát chất lượng

Kiểm soát nguyên liệu thô

-

Kiểm tra nguyên liệu: Kiểm tra nghiêm ngặt nguyên liệu đầu vào sản xuất đảm bảo đạt tiêu chuẩn chất lượng.

-

Quản lý lô: Thiết lập hệ thống quản lý lô hoàn chỉnh để theo dõi nguồn gốc và cách sử dụng từng lô nguyên liệu.

Kiểm soát quy trình sản xuất

-

Kiểm tra trực tuyến: Giám sát thời gian thực từng liên kết nạp viên nang thông qua thiết bị kiểm tra trực tuyến để đảm bảo chất lượng sản phẩm.

-

Giám sát thông số quy trình: Kiểm soát chặt chẽ các thông số quy trình của máy chiết rót, chẳng hạn như tốc độ và áp suất chiết rót, để đảm bảo môi trường sản xuất ổn định.

-

Đào tạo nhân sự: Thường xuyên đào tạo người vận hành để nâng cao kỹ năng vận hành và nhận thức về chất lượng.

Kiểm tra thành phẩm

-

Lấy mẫu ngẫu nhiên: Lấy mẫu ngẫu nhiên các thành phẩm theo một tỷ lệ nhất định để kiểm tra lượng chiết rót, hình thức bên ngoài, điều kiện niêm phong, v.v.

-

Kiểm tra chỉ số vật lý và hóa học: Kiểm tra độ hòa tan, độ đồng đều về hàm lượng và các chỉ số vật lý và hóa học khác của viên nang để đảm bảo chúng đáp ứng các tiêu chuẩn dược điển.

Các tiêu chuẩn và quy định của ngành dược phẩm

GMP (Thực hành sản xuất tốt)

GMP quy định các nguyên tắc và tiêu chuẩn cơ bản cần tuân thủ trong quy trình sản xuất dược phẩm, bao gồm cơ sở vật chất nhà máy, quản lý thiết bị, kiểm soát nguyên liệu thô, quản lý quy trình sản xuất, kiểm soát chất lượng, v.v. Để biết nội dung cụ thể, hãy tham khảo "Thực hành tốt sản xuất dược phẩm". sản xuất” (GMP).

ISO 9001 (Hệ thống quản lý chất lượng)

Tiêu chuẩn ISO 9001 nhấn mạnh đến việc cải tiến liên tục chất lượng sản phẩm bằng cách thiết lập hệ thống quản lý chất lượng có hệ thống để đáp ứng nhu cầu của khách hàng cũng như các yêu cầu pháp lý và quy định. Nó được áp dụng cho các ngành công nghiệp khác nhau, bao gồm cả sản xuất dược phẩm.

ICH Q7 (Hướng dẫn GMP về Hoạt chất Dược phẩm)

ICH Q7 cung cấp hướng dẫn chi tiết về sản xuất hoạt chất dược phẩm, bao gồm các yêu cầu về quản lý chất lượng, nhân sự, thiết bị, nguyên liệu thô, sản xuất, đóng gói, ghi nhãn và tài liệu để đảm bảo chất lượng và độ an toàn của API.

Phần kết luận

Đảm bảo tính chính xác và nhất quán của việc chiết viên nang là nhiệm vụ cốt lõi trong việc kiểm soát chất lượng sản xuất dược phẩm. Bằng cách tối ưu hóa quy trình sản xuất, tăng cường bảo trì thiết bị, kiểm soát chặt chẽ các quy trình kiểm soát chất lượng và tuân thủ các tiêu chuẩn và quy định liên quan của ngành, độ chính xác và tính nhất quán của việc chiết viên nang có thể được cải thiện một cách hiệu quả để đảm bảo chất lượng sản phẩm đáp ứng các yêu cầu quy định và nhu cầu của khách hàng. Hy vọng rằng những thảo luận và đề xuất trong bài viết này có thể cung cấp tài liệu tham khảo hữu ích cho các doanh nghiệp sản xuất dược phẩm và thúc đẩy việc nâng cao các tiêu chuẩn quản lý chất lượng trong ngành.