Máy hút bụi viên thuốc

| Tên sản phẩm | Máy hút bụi viên thuốc tự động |

| Đầu ra | 500.000 chiếc/giờ |

Bạn có muốn biết về sản phẩm này không?

Hãy liên hệ với tôi, tôi sẽ rất vui lòng trả lời mọi câu hỏi của bạn.

Hướng dẫn giới thiệu và lựa chọn máy hút bụi viên thuốc

Giới thiệu và ứng dụng máy hút bụi viên nén

Máy loại bỏ bụi viên nén là thiết bị quan trọng trong giai đoạn cuối của quá trình sản xuất viên nén. Chúng chủ yếu được sử dụng để loại bỏ bụi và bột mịn khỏi bề mặt viên nén sau khi nén. Chúng cũng loại bỏ các gờ và các gờ khác trên các cạnh, đảm bảo hình thức của viên nén gọn gàng và sạch sẽ. Chức năng cốt lõi của chúng nằm ở khâu kiểm soát chất lượng giữa máy dập viên và máy đóng gói, ảnh hưởng trực tiếp đến tỷ lệ đạt yêu cầu về hình thức (thường yêu cầu ≥99,5%) và nguy cơ nhiễm bụi trong quá trình đóng gói tiếp theo.

Các tình huống ứng dụng bao gồm tất cả các lĩnh vực sản xuất viên nén: viên nén thông thường có thể sử dụng thiết bị để loại bỏ bụi bôi trơn dư thừa (như cặn magie stearat) sinh ra trong quá trình ép viên; viên nén giải phóng chậm cần sử dụng thiết bị để loại bỏ các mảnh vụn trên bề mặt viên nén trước khi bao phủ; trong quá trình sản xuất viên sủi, thiết bị có thể ngăn ngừa tình trạng hỏng niêm phong bao bì do bụi; viên thuốc Đông y có thể sử dụng thiết bị để giải quyết vấn đề bột chiết xuất dễ bám vào bề mặt.

Cấu trúc lõi của máy khử bụi viên thuốc tự động

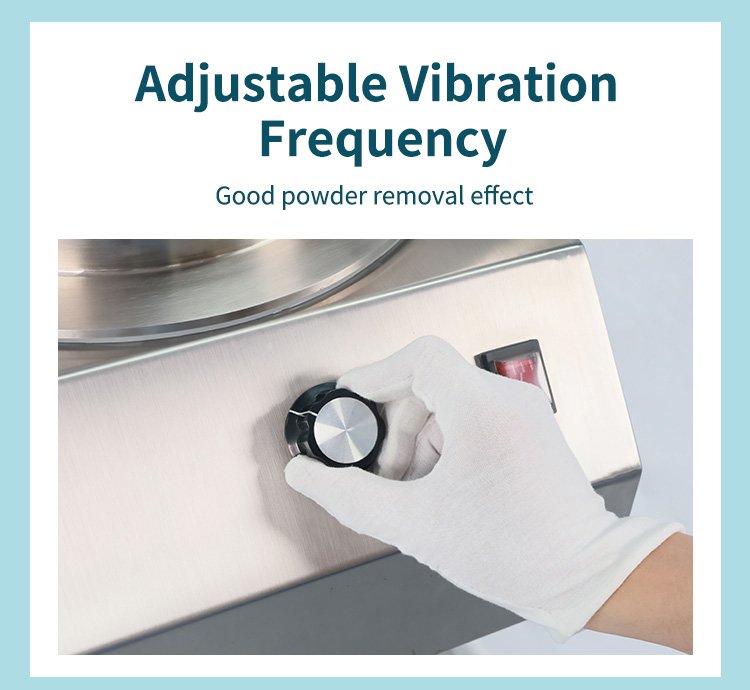

1. Hệ thống nạp liệu: Thiết kế phễu đệm nghiêng và bộ nạp liệu rung điều chỉnh tốc độ (tần số 50-300Hz) đảm bảo viên thuốc được đưa vào buồng xử lý đồng đều, ngăn ngừa hư hỏng do tích tụ và ép. Các model cao cấp được trang bị van nạp liệu điều khiển từ tính, cho phép kết nối sản xuất với máy ép viên quay đầu vào.

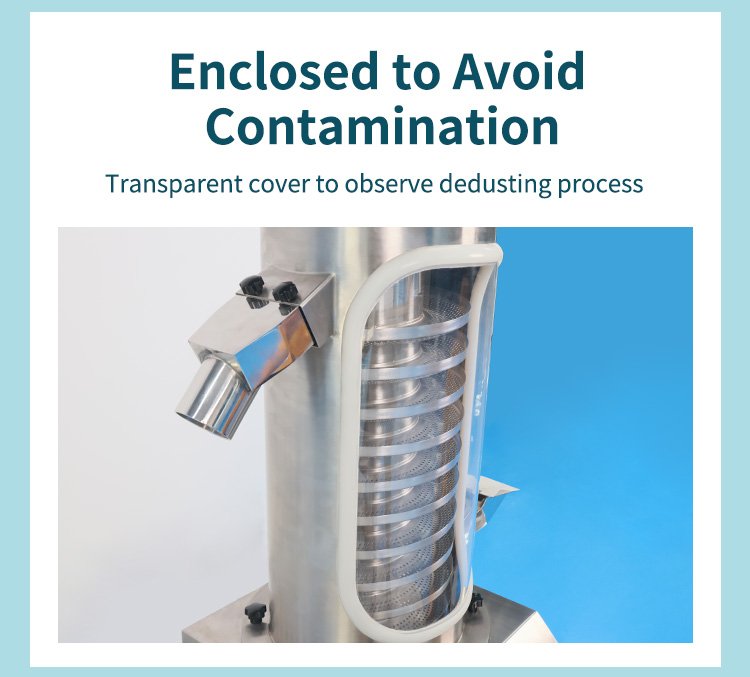

2. Lõi buồng xử lý bao gồm một đường ray xoắn ốc hoặc sàng rung có thể tháo rời. Đường ray xoắn ốc được đúc phun từ vật liệu Celanex được FDA chấp thuận, với độ nhám bề mặt Ra ≤ 0,4μm. Nó sử dụng chuyển động nâng thẳng đứng để đạt được độ xoay và ma sát của viên thuốc. Buồng rung sử dụng sàng thép không gỉ 316L (kích thước lỗ 0,5-1mm) với góc sàng có thể điều chỉnh (5-15°).

3. Mô-đun loại bỏ gờ: Bàn chải nylon hoặc dụng cụ cạo silicon tích hợp, với lực tiếp xúc ≤0.5N lên viên thuốc, loại bỏ gờ cạnh bằng lực ma sát linh hoạt. Độ cứng của bàn chải được kiểm soát ở mức Shore 60-70A để cân bằng hiệu quả loại bỏ gờ và bảo vệ viên thuốc.

4. Hệ thống hút bụi: Bao gồm một quạt thổi áp suất âm (1500-3000Pa), một bộ lọc HEPA (hiệu suất lọc ≥99,97% @ 0,3μm) và một hộp thu bụi, hệ thống này tạo ra một môi trường áp suất âm nhẹ (-5 đến -15Pa) bên trong buồng, giúp hút bụi hiệu quả. Một số mẫu còn được tích hợp máy dò kim loại để đồng thời loại bỏ các viên thuốc có chứa sắt.

Các loại phổ biến và nguyên lý hoạt động của máy tách viên nén

Máy khử bụi viên thuốc chủ yếu được chia thành bốn loại, mỗi loại có nguyên lý hoạt động, ưu điểm cốt lõi và tình huống áp dụng khác nhau:

Loại đầu tiên là loại xoắn ốc thẳng đứng, sử dụng rung động vô cấp để đẩy viên thuốc lên đường xoắn ốc, sử dụng trọng lực để lật viên thuốc và ma sát trên đường ray để loại bỏ bụi và lông. Ưu điểm cốt lõi của loại máy này là chiếm diện tích nhỏ (≤0,5㎡) và xử lý viên thuốc đồng đều, phù hợp cho sản xuất hàng loạt quy mô vừa và nhỏ (≤100.000 viên/giờ).

Loại thứ hai là loại rung ngang, bề mặt sàng nằm ngang rung động ba chiều (biên độ 2-5mm). Viên thuốc được tách khỏi bụi trong quá trình nảy. Loại này có công suất xử lý lớn (lên đến 300.000 viên/giờ) và dễ vệ sinh, phù hợp với dây chuyền sản xuất liên tục tốc độ cao.

Loại thứ ba là loại hỗ trợ luồng khí, kết hợp rung động lật với luồng khí định hướng (tốc độ gió 10-15m/giây) để tăng cường khả năng tách bụi, hiệu suất loại bỏ bụi vượt quá 99,5%, chủ yếu được sử dụng để chế biến viên nén có nhiều bụi và dính;

Loại thứ tư là loại kết hợp, tích hợp ba chức năng loại bỏ bụi xoắn ốc, hoàn thiện bằng chổi và phát hiện kim loại, có thể đạt được kiểm soát chất lượng một cửa, phù hợp cho sản xuất chế phẩm cao cấp.

Hướng dẫn cốt lõi về lựa chọn máy hút bụi viên nén

Nguyên lý thích ứng tính chất vật liệu

1. Tính chất vật lý của viên nén:

◦ Về độ cứng, viên thuốc giòn có độ cứng ≤3kg (như viên thuốc đông y) nên chọn mẫu có biên độ thấp (≤2mm) để tránh bị phân mảnh do luồng khí.

◦ Về hình dạng, các bộ phận có hình dạng đặc biệt (như hình elip và hình tam giác) yêu cầu mặt cắt ngang đường ray tùy chỉnh để đảm bảo lật đủ;

◦ Về tính chất bề mặt, viên nén bao đường nên sử dụng bộ phận tiếp xúc bằng silicon để tránh trầy xước, trong khi viên nén thông thường có thể sử dụng chổi nylon để tăng hiệu quả tẩy lông.

2. Đặc tính của bụi:

◦ Đối với bụi dính (như bụi chứa thành phần chiết xuất), cần có hệ thống rung tần số cao (≥200Hz) + hệ thống phụ trợ khí nóng (40-50℃);

◦ Đối với bụi siêu mịn (<10μm), cần xác nhận cấp độ lọc HEPA và khuyến nghị sử dụng bộ lọc cấp H13 trở lên.

Phù hợp năng lực sản xuất và quy trình

1. Tính toán công suất xử lý: chọn vòng quay máy ép viên dựa trên 1,2 lần công suất sản xuất tối đa của máy. Ví dụ, một máy dập viên có công suất 400.000 viên/giờ cần được trang bị máy hút bụi có công suất 480.000 viên/giờ.

2. Thích nghi không gian:

◦ Đối với các xưởng nhỏ gọn, loại xoắn ốc thẳng đứng được ưu tiên (chiều cao ≤ 2,5m);

◦ Bố trí dây chuyền lắp ráp cần xác nhận chiều cao của cửa vào và cửa ra (thường là 750-1000mm) phù hợp với thiết bị phía trước và phía sau.

3. Yêu cầu về mức độ sạch sẽ:

◦ Khu vực sạch loại A/B: Yêu cầu cấu trúc hoàn toàn kín, bề mặt bên trong được đánh bóng điện phân (Ra≤0,4μm) và hỗ trợ khử trùng SIP;

◦ Khu vực sạch cấp C/D: Có thể sử dụng các mẫu thép không gỉ 316L thông thường, với giao diện làm sạch CIP.

Các chỉ số chính về tuân thủ cGMP

◦ Vật liệu: Các bộ phận tiếp xúc với thuốc phải được làm bằng thép không gỉ 316L hoặc nhựa kỹ thuật được FDA chứng nhận. Không được sử dụng thép không gỉ 304.

◦ Thiết kế: Không có điểm mù để vệ sinh (góc R ≥ 3mm), tất cả các bộ phận có thể tháo rời và vệ sinh trong vòng 30 phút;

◦ Hỗ trợ xác minh: Cung cấp tài liệu DQ/IQ/OQ, bao gồm các phương pháp phát hiện cặn bụi (như phương pháp lau ≤ 0,1mg/㎡).

Những hiểu lầm thường gặp và những điểm chính cần tránh khi lựa chọn máy sàng lọc viên nén

1. Quan niệm sai lầm 1: Theo đuổi tốc độ cao quá mức để nâng cao hiệu quả

Rủi ro: Tốc độ quay vượt quá 300Hz sẽ khiến các viên thuốc va chạm vào nhau và tỷ lệ vỡ sẽ tăng lên hơn 1%;

Giải pháp: Tăng năng suất bằng cách tăng diện tích tiếp xúc (ví dụ bằng cách kéo dài đường xoắn ốc) thay vì tăng tốc độ quay.

2. Quan niệm sai lầm 2 : Bỏ qua ô nhiễm thứ cấp do bụi tích tụ

Rủi ro: Các bộ lọc túi thông thường có thể khiến lượng bụi phát thải vượt quá tiêu chuẩn (>5mg/m³);

Phương pháp xác minh: Các nhà sản xuất phải cung cấp báo cáo thử nghiệm phát thải bụi được CNAS chứng nhận để đảm bảo tuân thủ tiêu chuẩn mới là 0,5mg/m³.

3. Huyền thoại 3 : Thiết kế sạch sẽ chỉ phụ thuộc vào việc nó có thể tháo rời nhanh chóng hay không

Các điểm xác minh chính: Kiểm tra xem có cấu trúc giữ bột tại các mối nối của đường ray xoắn ốc hay không và yêu cầu nhà sản xuất máy sàng tiến hành thử nghiệm cặn sắc tố (cặn sau khi làm sạch <0,01mg/㎡).

4. Quan niệm sai lầm 4 : Bỏ qua liên kết với thiết bị hạ lưu

Lựa chọn mô hình chính xác: Máy ép viên quay tốc độ cao dây chuyền sản xuất cần lựa chọn các model có giao diện truyền thông Profinet/EtherCAT để đạt được khả năng kiểm soát tốc độ vòng kín với máy đóng gói.

Mạng IPv6 được hỗ trợ

Mạng IPv6 được hỗ trợ